Общая характеристика конструкций гидротурбин и их технологических особенностей

Краткие сведения о конструкции гидротурбин

Выбор типа гидравлических турбин главным образом зависит от напора водотока — разности уровней воды перед плотиной и после ГЭС. При напорах до 500 м применяют турбины реактивного класса, от 200 до 1700 м — ковшовые турбины активного класса. Реактивные турбины разделяют на поворотно-лопастные, работающие при напорах до 80—90 м, и радиально-осевые (от 40 м и выше) [14, 151].

Современные радиально-осевые и большинство поворотно-лопастных турбин выполняют применительно к вертикальным гидроагрегатам. Горизонтальное исполнение поворотно-лопастных турбин применяют при малых напорах (до 15 м) в гидроагрегатах капсульного типа. В последние годы для ГЭС с большим колебанием напоров используют поворотно-лопастные диагональные турбины. Однако конструкции основных узлов турбин этого типа, особенно рабочего колеса, в настоящее время находятся еще в стадии становления и экспериментальной проверки.

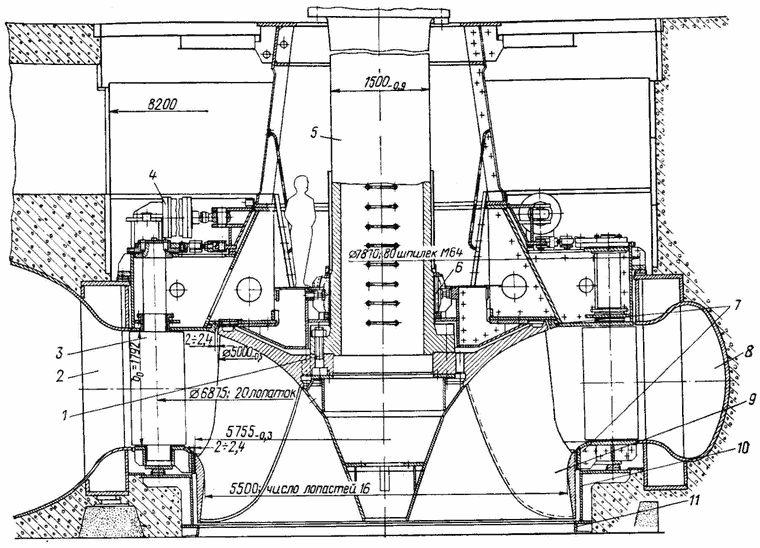

Радиально-осевые гидротурбины. На рис. 1.1 дан разрез турбины радиально-осевого типа мощностью 245 МВт, работающей при напоре 85,5 м, с рабочим колесом диаметром 5,5 м. В табл. 1.1 приведены некоторые данные о крупных гидротурбинах радиально-осевого типа, изготовленных производственным объединением турбостроения «Ленинградский Металлический завод» (ПОТ ЛМЗ). В настоящее время ведутся проработки еще более крупных турбин радиально-осевого типа с установленной мощностью, равной 1—1,5 ГВт.

Таблица 1.1. Конструктивные данные некоторых крупных гидротурбин радиально-осевого типа

Рис. 1. Разрез радиально-осевой гидротурбины (Усть-Илимская ГЭС).

Из напорного трубопровода, относящегося к гидромеханическим сооружениям ГЭС, вода поступает в металлическую сварную спиральную камеру 8 турбины (см. рис. 1.1). Форма спиральной камеры рассчитана таким образом, чтобы обеспечить равномерный подвод воды к направляющему аппарату 3. Между этими узлами находится статор 2, который передает на фундамент ГЭС нагрузку от массы расположенного над ним бетона, деталей турбины и генератора, а также осевого давления воды на рабочее колесо. Со спиральной камерой статор скреплен электросваркой, а с крышкой турбины и нижним кольцом направляющего аппарата — болтовыми соединениями.

Направляющий аппарат предназначен для окончательного формирования потока перед входом на рабочее колесо и регулирования расхода воды через турбину от нулевого до максимального значения. Регулирование расхода осуществляется лопатками, одновременно поворачивающимися на одинаковый угол. Синхронность поворота лопаток обеспечивается регулирующим кольцом, с которым все лопатки связаны шарнирно с помощью рычагов и серег. Регулирующее кольцо поворачивается на заданный угол масляными сервомоторами 4. Их конструкция и расположение в турбине весьма разнообразны. Практически применяют прямоосные сервомоторы, расположенные в шахте турбины (два одинарных механизма), на крышке турбины или опоре подпятника (два механизма сдвоенной конструкции) или на крышке турбины (четыре одинарных механизма).

В настоящее время находится в производстве новая конструкция привода поворота лопаток (с помощью индивидуальных прямоосных сервомоторов, одновременность действий которых обеспечивается системой синхронизации).

Из направляющего аппарата вода поступает в рабочее колесо 9, на котором гидравлическая энергия потока преобразуется в механическую. Рабочее колесо подвержено значительным статическим и динамическим нагрузкам, а также действию кавитационной, а в ряде случаев и гидроабразивной эрозии, что определяет применение в качестве материала рабочих колес нержавеющей стали. Для уменьшения протечек на крышке турбины и нижнем кольце направляющего аппарата, в местах приближения к рабочему колесу, устанавливают кольца 7 лабиринтных уплотнений, образующие со ступицей и ободом колеса минимальные зазоры. Рабочее колесо с фланцем вала 5 турбины, а также вал турбины с ротором генератора соединяются с помощью припасованных болтов 1.

Конструкция направляющего подшипника 6 вала турбины зависит от типа смазки. На отечественных ГЭС наиболее широко применяют резиновые подшипники кольцевого или сегментного типа на водяной смазке, что в основном определяется возможностью подачи чистой воды, необходимой для его смазки (на рис. 1.1 показан резиновый подшипник сегментного типа). У подшипников на водяной смазке опорную поверхность вала облицовывают листами нержавеющей стали для защиты от коррозии и, как следствие, интенсивного износа обоих материалов пары трения. За рубежом и на некоторых ГЭС нашей страны применяют баббитовые подшипники 10 на жидкой масляной смазке (рис. 1.2).

Рис. 1.2. Разрез поворотно-лопастной гидротурбины (Табка ГЭС).

Статор турбины устанавливают на фундаментном кольце 10 (см. рис. 1.1), которое соединено с металлической облицовкой конуса отсасывающей трубы 11 (в нее поступает вода после выхода из рабочего колеса). Облицовка предохраняет бетонную отсасывающую трубу от разрушения в зоне больших скоростей потока воды. Турбины оборудованы механизмами для регулирования частоты вращения ротора агрегата, для защиты от разгона и гидравлического удара, для удобства эксплуатации и т. п. Изготовление этих узлов является обычным для машиностроения и поэтому в данном разделе не рассматривается.