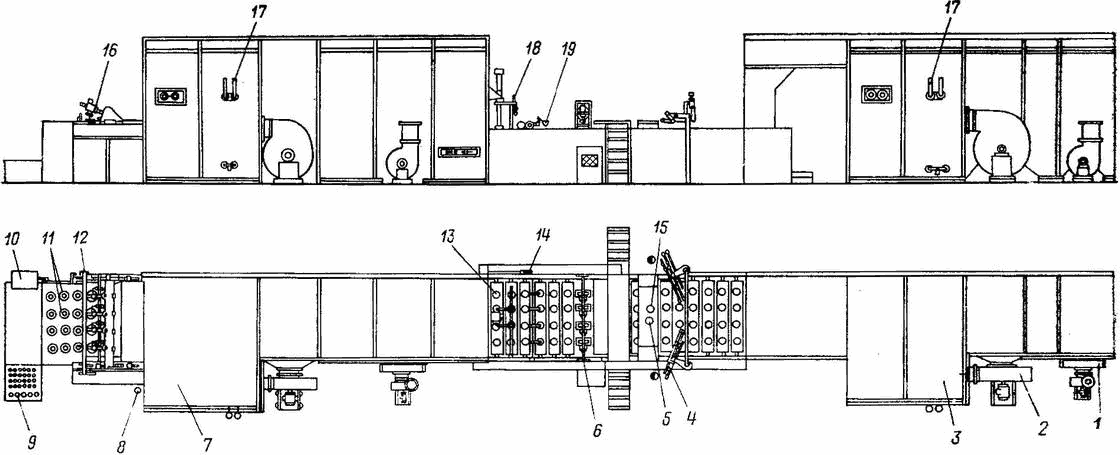

Автоматизированная линия производства чашек фирмы «Нейтчш»

Автоматизированная линия фирмы «Нейтчш» (ФРГ) предназначена для изготовления чашек и блюдец четырех типоразмеров. Производительность линии достигает 20 млн. изделий в год. Конструктивно линия представляет собой комплекс узлов формования, сушки, оправки и приставки ручек (рис. 108).

Узел формования имеет четыре подъемных шпинделя и четыре формующие головки, закрепленные на трубчатой раме, расположенной над конвейером сушилки для предварительной сушки изделий. Во время формования для удержания гипсовых форм в шпиндельных головках поддерживается вакуум 0,06—0,08 МПа.

Подсушенные изделия извлекаются из гипсовых форм подъемником переставителя с резиновыми призмами для чашек и колпачками для блюдец. Кантователь, захватив изделия, поворачивается и устанавливает их на подставки полок горизонтального конвейера, подающего чашки под механизм зачистки краев. Зачистка краев блюдец на линии не производится.

На позиции приставки ручек с двух сторон конвейера изделия приподнимаются подъемными штоками. Каретка с уложенными в зажимы ручками по направляющим перемещается к изделиям. Приблизившись к последним, зажимы с ручками принимают вертикальное положение. Места приставки ручек к изделиям опрыскиваются из пульверизатора жижелем. При дальнейшем движении каретки ручка прижимается к изделию, зажимы раскрываются и каретки возвращаются в исходное положение. В конце горизонтального конвейера операторы снимают изделия и переставляют их на подставки, установленные на полках сушилки для окончательной сушки при температуре 100°С до влажности 1%.

Вопросы для самопроверки

1. Состав твердого фарфора и особенности подготовки пластической массы для формования изделий.

2. Характеристика способов изготовления фарфоровых изделий,

3. Назначение первого обжига изделий и его особенности,

4. Способы глазурования фарфоровых изделий.

5. Особенности политого обжига изделий.

6. Принципы организации производства изделий на автоматизированных линиях.