Организация производства изделий на автоматизированных линиях

Совершенствование технологических процессов, создание прогрессивных тепловых агрегатов (радиационных сушилок, щелевых печей и др.), освоение однократного скоростного бескапсельного обжига позволяют по-новому решать вопросы организации производства изделий на поточных механизированных линиях.

Эксплуатация поточных линий подтвердила возможность сократить цикл производства на участках от формования до политого обжига до 10 ч включительно при однократном обжиге и до 15 ч при двукратном. По сравнению с длительностью производственного цикла при использовании обычной технологии и обжиге в туннельных печах количество производственных операций и расход топлива сократились в 3 раза, а электроэнергии в 6 раз.

Отличительной особенностью современного формовочного оборудования, используемого на автоматизированных линиях, является его высокая производительность— 3,6—4,2 тыс. тарелок в 1 ч, что обусловлено увеличением числа шпинделей с 2—4 до 5—15 и компоновкой их с сушилками и печами на одной линии.

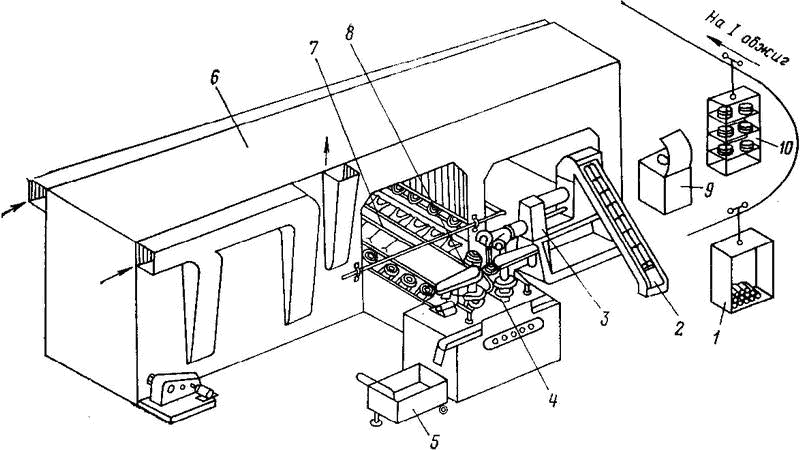

На рис. 104 изображена автоматическая линия ФЛТ-9 для формования и сушки фарфоровых тарелок, разработанная в ОМА-45 ЦПТКБ Минлегпрома РСФСР. Дозирование массы осуществляется струйным дозатором от вакуум-мялки ВМ-220. Отрезанные заготовки из двухручейкового мундштука вакуум-мялки одновременно подаются на две формы. После окончания формования шпиндели опускаются, оставляя формы с изделиями на захватах конвейера, который перемещает их на позицию сталкивания на полки сушилки. Форм в сушилке 804, люлек—135. Температура сушки 70—95° С, продолжительность ее 30 мин, расход воздуха 40 м3/ч.

Сдвиг формы с конвейера (одновременно сдвигается 12 форм) производится периодически через каждые 21,6 с во время его останова. За это время конвейер совершает три передвижки, автомат — соответственно три формовки и цикл работы повторяется.

Производительность линии составляет 0,8 тыс. тарелок в 1 ч. Обслуживает линию один оператор. На базе этой линии создана новая — производительностью 1,2 тыс. изделий в 1 ч. В нее включен полуавтомат для двухстадийного формования тарелок и участок их сушки направленным потоком теплоносителя, механизмы для съема изделий после сушки, зачистки края и поверхности, укладки тарелок в стопки.