Приготовление глазури

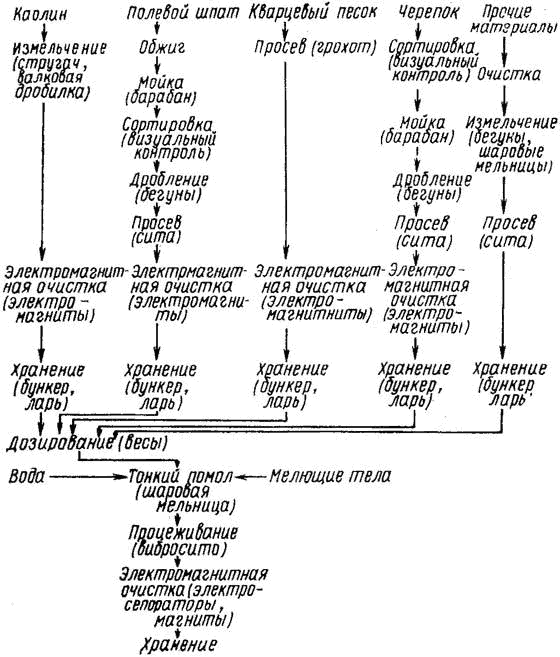

Приготовление сырой глазури осуществляют в последовательности, приведенной на рис. 76.

Полевой шпат и кусковой кварц предварительно промывают водой и обжигают: полевой шпат при 900— 1000° С, кварц при 1250—1280° С. После обжига материалы сортируют и измельчают на бегунах с гранитными катками. Мел дробят до кусков размером 50—60 мм и сортируют, удаляя куски с железистыми соединениями и кремневой галькой. Диоксид циркона ZrO или циркон ZrSiO4 мелят в шаровой мельнице мокрого помола до зерен размером 5—8 мкм. Соотношение циркона и уралитовых шаров 1 :2. Продолжительность помола не менее 100 ч.

Глазурную суспензию приготовляют совместным помолом всех компонентов в шаровой мельнице, так как содержание глинистых в общей массе не превышает обычно 8—10%. Соотношение материала, мелющих тел и воды 1:1:0,8. В качестве мелющих тел предпочтительнее использовать фарфоровые или уралитовые шары, чем кремневую гальку. Качество воды характеризуется величиной водородного показателя рН, указывающей на концентрацию ионов водорода (для дистиллированной воды рН = 7). Растворы с рН<7 и рН>7 по сравнению с дистиллированной водой обладают соответственно кислой и щелочной средой. Вода для глазури должна иметь рН = 7,7—8. Дозирование твердых компонентов — весовое, жидких — объемное. Во избежание осаждения твердых частиц глазурной суспензии в шаровой мельнице рекомендуется добавлять кроме глины и каолина еще 0,2—0,3% буры, сернокислого магния, хлористого аммония, хлористого кальция.

В зависимости от состава компоненты глазури загружают в шаровую мельницу в один или два приема. При загрузке шаровой мельницы в два приема сначала загружают крупнозернистые составляющие: полевой шпат, кварц, шамот и другие —и часть глины (3—5% ее общего количества по рецепту). После размола в течение 10—12 ч добавляют остальные компоненты. Общая продолжительность помола 30—70 ч при окружной скорости мельницы с фарфоровыми шарами — 2, с уралитовыми — 1,3—1,5 м/с.

Недостаточное измельчение компонентов глазури замедляет реакцию сплавления, ухудшает розлив и блеск, приводит к появлению дефекта глазурного покрова— волнистости. Чрезмерно измельченные глазури очень быстро плавятся, что может вызвать стягивание глазури в капельки и складки (сборка глазури) либо впитывание глазури в изделие (сухость). Очень тонкий помол приводит также к увеличению усадки глазурного покрытия при обжиге и образованию внутренних напряжений между глазурью и черепком.

Готовую глазурную суспензию сливают в пропеллерную мешалку, предварительно пропустив через феррофильтры и лотки с постоянными магнитами и вибрационное сито с верхней сеткой № 0075—5100, нижней № 009—3900 отв/см2. В мешалке глазурь поддерживают в состоянии движения, что препятствует ее расслоению.

Ангобы приготовляют по технологической схеме приготовления сырых глазурей.

Фриттованная глазурь необходима в производстве фаянсовых, полуфарфоровых, майоликовых изделий, изделий из низкотемпературного фарфора и тонкокаменных. Эти глазури состоят из фритты (50—92%) и глины (50—8%). Основным технологическим процессом является фриттование части или всех компонентов глазури.

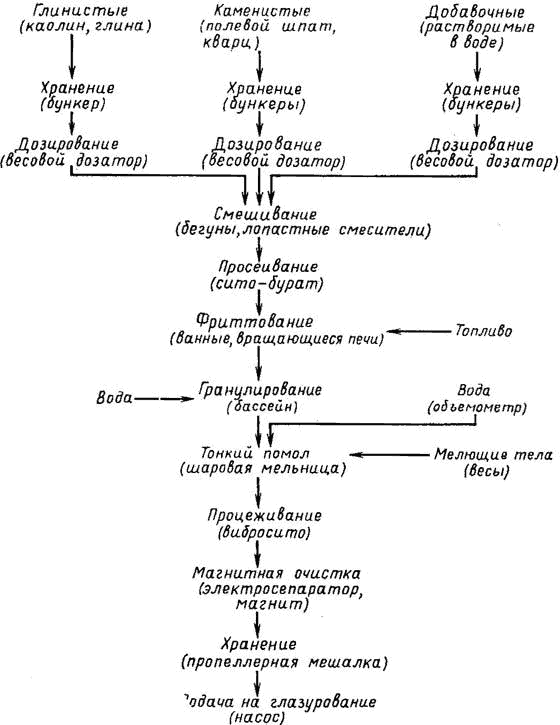

Смешанные и просеянные через сито № 07 (98 отв/см2) компоненты фритты сплавляют в одно- или двухванных непрерывно действующих печах, а также во вращающихся печах периодического действия при 1200—1400° С. Последовательность операций приготовления фриттованной глазури приведена на рис. 77.

Рис. 76. Технологическая схема приготовления сырой глазури

Рис. 77. Технологическая схема приготовления фриттованной глазури