Литье под давлением

Страницы: 1 2 3 4 5 6 7Сущность процесса литья под давлением заключается в том, что металл в расплавленном или, значительно реже, в полужидком состоянии под высоким давлением запрессовывается через систему литниковых каналов в полость металлической пресс-формы и затвердевает в ней. Пресс-формы устанавливают на специальные машины литья под давлением, принцип действия основных разновидностей которых схематически показан на рис. 11.25.

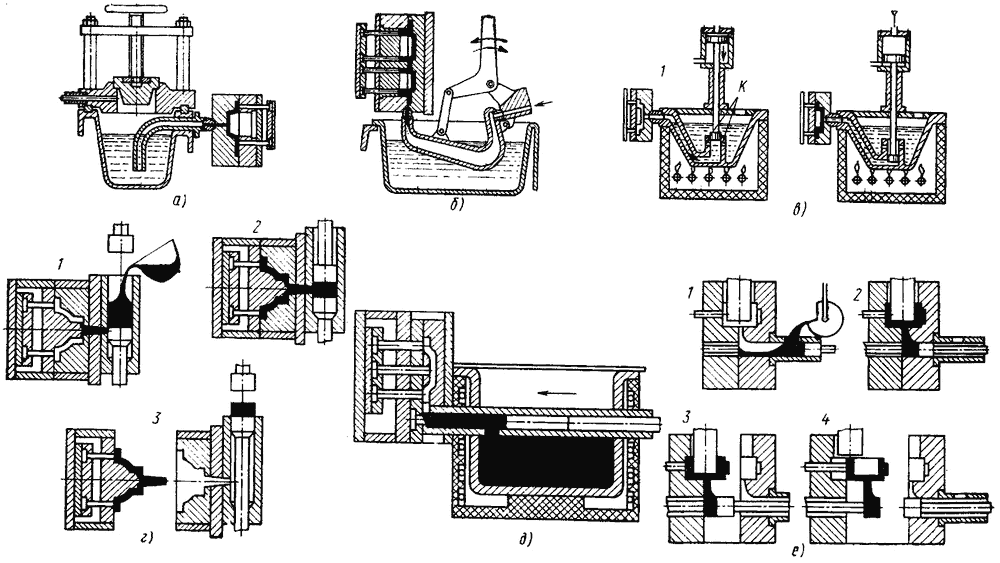

Рис. 11.25. Основные разновидности машин литья под давлением:

а — компрессионная тигельная, б — компрессионная черпаковая, в — поршневая с горячей вертикальной камерой прессования, г — поршневая с горячей горизонтальной камерой прессования, д — поршневая с холодной вертикальной камерой прессования, е — поршневая с холодной горизонтальной камерой прессования; 1 — заполнение расплавом камеры прессования. 2 — заполнение пресс-формы расплавом, 3 — раскрытие пресс-формы, 4 — удаление отливки из подвижной части пресс-формы

В компрессионных тигельных машинах (рис. 11.25, а) под сравнительно невысоким давлением сжатого воздуха (до 20 МПа) расплав поступает через металлопровод и мундштук 4 заполняет разъемную пресс-форму, состоящую из неподвижной и подвижной частей. После затвердевания металла в пресс-форме давление на поверхность расплава прекращается, незатвердевшая часть его, находящаяся в обогреваемом металлопроводе, стекает в тигель, а подвижная часть пресс-формы перемещается влево вместе с отливкой и литником, которые удаляются из нее толкателями. Тигельные компрессионные машины высокопроизводительны, просты по конструкции и удобны в обслуживании, но малопригодны для литья легко окисляющихся алюминиевых и магниевых сплавов, а также сплавов с высокой температурой плавления. На этих машинах производят обычно отливки из свинцово-оловянных и цинковых сплавов.

На черпаковых (гузнековых) машинах (рис. 11.25, б) давление воздуха оказывается только на ограниченную поверхность зачерпнутой порции металла, поэтому расплав в тигле меньше окисляется, охлаждается и насыщается газами. Однако эти машины более сложны, чем тигельные, менее надежны в работе; их применяют в настоящее время редко также для литья свинцово-оловянных и цинковых сплавов. Наиболее универсальными и широко используемыми в производстве отливок под давлением являются поршневые машины (рис. 11.25, в, г, д, е).

Машины с горячей камерой прессования (рис. 11.25, в, г) высокопроизводительны, так как при их применении не требуется дозировать расплав и подавать его в камеру прессования, куда он поступает через отверстие, сообщающее эту камеру с окружающим ее расплавом. Особые условия заливки (перемещение расплава снизу, под уровень, в изолированном замкнутом объеме, без открытой падающей струи) весьма благоприятны для получения качественных отливок из легко окисляющихся магниевых сплавов. Долговечность и надежность работы цилиндра и поршня, находящихся в длительном контакте с расплавом, обеспечиваются использованием для изготовления деталей узла прессования специальных жаростойких, химически инертных сплавов. Для получения таких деталей в ряде случаев используют метод спекания тугоплавких, износостойких порошков.

В последние годы выпускаются и применяются в различных отраслях машиностроения преимущественно машины с холодной камерой прессования (рис. 1.25, д, е). Особенно широко используют машины с горизонтальной холодной камерой прессования. Они наиболее универсальны в отношении выбора литейного сплава (алюминиевые, магниевые, медные, стали, чугуны, титановые), а также размеров и конфигурации получаемых отливок. На таких машинах изготовляют самые крупные и сложные отливки, например блок цилиндров двигателя автомобиля «Чайка» массой около 30 кг из алюминиевого сплава. К недостаткам машин с холодной камерой прессования относится необходимость дозирования и порционной заливки расплава, следствием чего является меньшая, чем у горячекамерных машин, производительность.