Изготовление рабочих колес радиально-осевых гидротурбин

Конструктивные и технологические особенности

Рабочее колесо турбины радиально-осевого типа представляет собой единую цельнолитую или сварную деталь (рис. 4.1), в которой лопасти соединены неподвижно со ступицей и ободом. Конструктивные формы радиально-осевых рабочих колес и технология из изготовления зависят от действующего напора воды и размеров турбины. Возможность доставки рабочих колес на ГЭС по железной дороге или водным путем определяет изготовление их в виде целой детали или разъемными, состоящими из отдельных частей, соединяемых при монтаже турбины. В зависимости от условий работы и размеров радиально-осевые рабочие колеса выполняют как из легированных сталей, стойких к кавитации и гидроабразивной эрозии, так и из малоуглеродистых сталей с защитой поверхностей элементов, подверженных разрушающему воздействию.

Для восстановления износа материала при эксплуатации он должен обладать удовлетворительной свариваемостью, т. е. допускать заварку (хотя бы в небольших объемах) без образования трещин, и обрабатываемостью пневматическим инструментом. Лопасти рабочих колес, особенно в местах сопряжения со ступицей и ободом, подвержены значительным вибрационным нагрузкам. Это вызывает необходимость применения материалов, обладающих высокой коррозионно-усталостной прочностью. Если эти свойства оказываются недостаточными, то для упрочнения наиболее нагруженных участков лопастей применяется поверхностный наклеп.

Рис. 4.1. Узел рабочего колеса гидротурбины радиально-осевого типа.

1 — направляющий подшипник; 2 — вал турбины; 3 — припасованный болт; 4 — ступица; 5 — уплотнительное кольцо ступицы; 6 — верхнее неподвижное уплотнительное кольцо; 7 — лопасть; 8 — обод; 9 — уплотнительное кольцо обода; 10 — нижнее неподвижное уплотнительное кольцо.

В табл. 4.1 приведены наиболее распространенные марки сталей, применяемых в качестве конструкционного материала и материала для защитных покрытий, размеры и масса наиболее крупных рабочих колес, изготовленных ПОТ ЛМЗ.

Таблица 4.1. Материалы, размеры и масса рабочих колес некоторых крупных гидротурбин радиально-осевого типа

Точность формы и размеров, чистота и плавность поверхности элементов проточной части рабочего колеса существенно влияют на гидравлический к. п. д. турбины. Сложность обеспечения требуемой точности связана с тем, что в целом колесе обработка лопастей по поверхностям, образующим проточную часть, чрезвычайно затруднена, а в ряде случаев практически неосуществима.

Проверка конфигурации лопастей осуществляется косвенно, замером их взаимного расположения в контрольных точках.

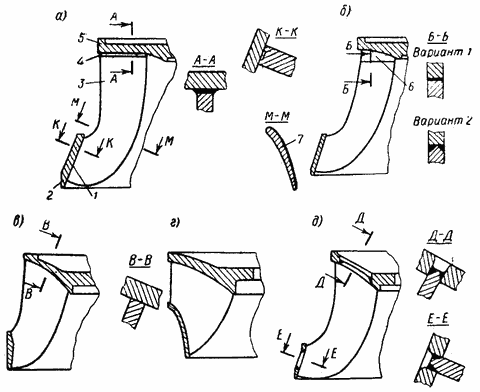

При сварном исполнении колеса каждый элемент, образующий проточную часть, может быть обработан и проконтролирован до сварки; форма и размеры их в этом случае могут быть соблюдены более точно за счет механической обработки или корректировки путем рубочных и наплавочных работ. Кроме того сварное исполнение позволяет точнее выдержать взаимное расположение лопастей (по шагу и форме межлопастных каналов), а также учитывать при расстановке их фактическую массу, что способствует уменьшению статического небаланса рабочих колес (табл. 4.2). Открывается широкая возможность для механизации работ по шлифованию поверхностей лопастей. Элементы колес могут быть изготовлены из стали различных марок и наиболее рациональными методами формообразования. При этом создаются условия для изготовления значительно больших по размерам и массе рабочих колес, а следовательно, и гидроагрегатов с большей единичной мощностью. Применяемые в Советском Союзе основные варианты конструкции сварных рабочих колес показаны на рис. 4.2.

| ГЭС | Вид заготовки | Среднее значение уравновешивающего груза | |||

| рабочего колеса | ступицы | лопасти | кг | % от массы рабочего колеса | |

| Братская » Красноярская Капивара Реза-Шах-Кабир Токтогульскан |

Отливка Сварная конструкция То же » » » |

— Отливка с пеньками Отливка без пеньков Отливка с пеньками Отливка без пеньков То же |

— Отливка » Штампованная То же » |

1057 543 430 191 44,4 59,5 |

0,99 0,53 0,18 0,20 0,07 0,096 |

Следует отметить, что трудоемкость изготовления и стоимость сварных рабочих колес существенно увеличиваются. Кроме того, требуется большое количество сложного и металлоемкого специального оснащения. Значительно большим становится цикл производства, особенно головных образцов. Поэтому для единичных и небольших по размерам рабочих колес применяется и цельнолитое исполнение.

Ступицы 5 (рис. 4.2, б) сварных рабочих колес выполняются литыми, с прилитыми частями 6 лопастей (пеньками) или без них. Последняя конструкция предпочтительнее, так как позволяет выполнить механическую обработку проточной поверхности. Ступицы с пенками применяют в тех случаях, когда лопасти из-за больших размеров не удается изготовить целыми.

Литые обода применяют только для высоконапорных рабочих колес, изготовляемых из аустенитно-ферритной стали марки 10Х18НЗГЗД2-Л. В остальных случаях заготовки обода 2 выполняют из листового проката путем гибки под прессом в универсальном штампе по конусу (см. рис. 4.2, а и б) и цилиндру (рис. 4.2, в) или в специальном штампе, если они имеют торовую форму (см. рис. 4.2, г).

Рис. 4.2. Основные варианты (а—д) конструкций сварных рабочих

колес.

1,4 — сварные швы; 2 — обод; 3 — лопасть; 5 — ступица; 6 — пенек ступицы; 7 — защитное покрытие лопасти.

Заготовки лопастей 3 выполняют в настоящее время в основном штампогнутыми из листовых или литых заготовок, предварительно обработанных по профилю. Применяется также литое исполнение лопастей (в земляную форму). Соединение лопастей 3 со ступицей осуществляется ручной дуговой 1 или электрошлаковой 4 сваркой.

Несмотря на высокий уровень механизации электрошлаковый метод сварки в настоящее время не получил широкого распространения. Это связано с тем, что электрошлаковая сварка требует большого объема вспомогательных работ для изготовления специального оснащения (плавящиеся мундштуки, формирующие шов обкладные пластины и др.) и экономически оправдывается только при большой массе наплавленного металла (см. рис. 4.2, а). Кроме того, при этой сварке, как показал опыт, имеют место значительные и нестабильные по величине изменения положения лопастей, что приводит к повышенным отклонениям формы проточной части рабочих колес.

Соединение лопастей с ободом выполняется ручной дуговой сваркой. На рис. 4.2, д лопасти пропущены сквозь ступицу и обод и привариваются снаружи. Такая конструкция улучшает условия труда сварщиков, но значительно увеличивает расход металла, трудоемкость обработки ступицы и обода под сварку и сборочно-сварочных работ (объем наплавленного металла увеличивается в 2—2,5 раза). В связи с тем что на большинстве рабочих колес по условиям прочности необходимо наплавкой выполнить галтельный переход от лопастей к ступице и ободу, такое исполнение в этом случае не имеет преимущества и в отношении удобства сварочных работ.

На рис. 4.3 показаны применяемые в настоящее время конструкции болтового соединения ступицы разъемных рабочих колес. Ступицы с прилитыми фланцами более просты для механической обработки, но усложняют конструкцию рабочего колеса в зоне сопряжения с крышкой турбины. Конструкция с болтовым соединением, размещенным в теле ступицы, связана с более сложной технологией механической обработки и монтажа рабочего колеса, но позволяет получить точную форму верхней поверхности. Это способствует уменьшению пульсаций в зоне под крышкой турбины, а также сокращает размер неуравновешенной массы ступицы.

Рис. 4.3. Соединения разъемных рабочих колес. а — размещенное в теле ступицы; б — на прилитых к ступице фланцах; в, г — сварное и болтовое соединения обода

Соединение частей обода разъемных колес осуществляется болтами (см. рис. 4.3, г) или сваркой (см. рис. 4.3, в). Последняя конструкция более распространена, так в 1,5—2 раза менее металлоемка и требует значительно меньшего объема механической обработки.

Для уменьшения потерь воды в местах сопряжения ступицы и обода рабочего колеса с неподвижными элементами турбины устанавливают лабиринтные уплотнения. Конструкция уплотнений зависит от напора, при котором работает турбина, количества и состава взвешенных в потоке воды частиц. Кольца уплотнений для высоконапорных турбин выполняют цельноковаными из нержавеющей стали с механическим креплением их как на рабочем колесе, так и на неподвижных частях направляющего аппарата. Для крупных рабочих колес, работающих при напоре до 200 м, кольца уплотнений выполняют из отдельных частей и закрепляют электросваркой. Материалом для них служит листовой прокат из нержавеющей или углеродистой стали. При достаточно чистой воде вращающиеся уплотнительные кольца выполняют непосредственно на ступице и ободе рабочего колеса.