Основные сведения о технологическом процессе в столярном производстве

Деление процесса на этапы (стадии)

Технологические процессы и применяемое оборудование в любом столярно-мебельном производстве независимо от их специфики примерно одинаковы. В равной степени это относится и к производству судовой мебели — деревянной и пластмассовой из трехслойных щитов, и только организация производства пластмассовой мебели из литьевой композиции ЛКФ-2 имеет свои особенности.

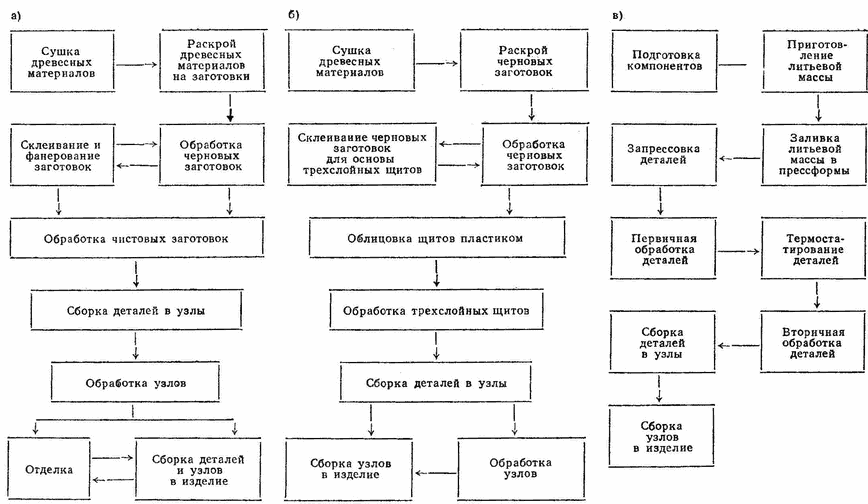

Технологический процесс изготовления судовой мебели состоит из нескольких этапов (или стадий), схематически представленных на рис. 6.1.

Рис. 6.1. Этапы (стадии) технологического процесса изготовления судовой мебели: а — деревянной, облицованной шпоном строганым; б —пластмассовой из трехслойных щитов; в — пластмассовой из литьевой композиции ЛКФ-2.

Начальной стадией технологического производства деревянной фанерованной и пластмассовой мебели из трехслойных щитов является сушка пиломатериалов и полуфабрикатов, за которой следует раскрой материала на черновые заготовки. При раскрое заготовкам придают правильную геометрическую форму и необходимые размеры.

Раскрой должен быть наиболее рациональным, чтобы в отходы пошла только негодная древесина. Размеры отрезков должны быть минимальными, на черновых заготовках необходимо оставлять припуски для их последующей обработки.

После соответствующей обработки заготовки получают готовую деталь с точными размерами, гладкими строгаными поверхностями и шлифованными гранями. Готовая деталь должна иметь необходимый профиль и «выработанные» элементы для столярной вязки — шипы, проушины, гнезда, отверстия и пр.

Однако только на правильно выстроганной и выверенной детали можно правильно и точно вырезать шипы и проушины, получить заданный профиль и т. п. Поэтому на третьем этапе технологического процесса заготовкам обязательно придают правильную форму и точные размеры. В зависимости от конструктивных размеров первоначальные заготовки склеивают в заготовки больших размеров и облицовывают шпоном или пластиком.

На следующем, четвертом этапе детали с правильными формами и точными размерами подвергают чистовой обработке на фрезерных, шипорезных, сверлильных и шлифовальных станках для выборки шпунтов, фальцев, зарезки шипов, сверления гнезд, шлифования и др.

На пятом этапе выполняют предварительную сборку деталей. Собранный узел на следующем этапе проходит обработку, при которой ему придают окончательную форму и размеры, так как во время сборки сложных узлов брусков, рамок, щитов и коробок могут появиться провесы и неточности размеров.

Далее следует стадия отделки узлов и деталей.

Последней стадией является сборка узлов и деталей в изделие, которое также требует различных зачисток и пригонок. Этих работ будет тем меньше, чем лучше организовано производство и точнее обработаны детали. При четком соблюдении системы допусков и посадок (ГОСТ 6449—76) приправочные и подгоночные работы можно исключить почти полностью.

В большинстве случаев отделке подвергают готовое собранное изделие или, если оно разборное, отдельные, также вполне собранные его части. Поэтому последовательность стадий отделки узлов и деталей и сборка их в изделие могут изменяться в зависимости от конструктивных особенностей изделия. Как правило, в изделиях, имеющих технологичную конструкцию, отделка предшествует сборке изделия.

Каждая стадия технологического процесса состоит из отдельных операций. При этом различают проходные операции, при которых обрабатываемая деталь совершает поступательное движение относительно инструмента (циклевание щитов на циклевальном станке и др.), и позиционные, при которых обрабатываемый материал закреплен и поступательное движение совершает инструмент (фугование кромок шпона и пластика на кромкофуговальном станке).

Позиционная операция может быть выполнена при одном или нескольких закреплениях детали, которые называют установками.

Проходная операция включает переходы и проходы. Ту часть операции, которую выполняют при обработке одной поверхности (пласти или кромки) одним и тем же инструментом, называют переходом. Например, циклевание пластей щита на циклевальном станке состоит из двух переходов.

Если для совершения одного перехода материал несколько раз перемещают относительно инструмента, то каждое его перемещение называется проходом. Так, на строгальном станке щит или брусок строгают за несколько проходов до получения необходимой толщины. На циклевальном станке щит также циклюют за несколько проходов, пока стружка не будет сниматься со всей ширины щита.

- Организация технологического процесса

- Сушка и пропитка древесины

- Машинная обработка древесины и пластмасс

- Облицовывание древесных материалов шпоном и декоративно-отделочными синтетическими материалами

- Основные технологические операции ручной обработки древесины

- Склеивание древесных материалов и слоистых пластиков. Сборка судовой мебели и каютного оборудования

- Отделка столярных изделий

- Перспективы внедрения механизации и автоматизации в производство судовой мебели и столярно-монтажных работ на судне