Технология приготовления капсельных масс

Сырьем для производства огнеупорных изделий служат огнеупорные глины Латненского и Веселовского месторождений, каолин, шамот, карбид кремния, глинозем, тальк и др.

Каолин повышает огнеупорность и термостойкость массы, но вследствие своей малой пластичности и связующей способности отрицательно влияет на механическую прочность капселей в воздушно-сухом состоянии.

Шамот вводят в состав огнеупорных масс как отощитель, но многократное нагревание огнеупорного припаса приводит к изменению структуры шамота и развитию в нем стекловидной фазы, что снижает термостойкость массы. Шамот вводят в массу в виде фракции с размером зерен 1-2 мм и менее 1 мм. Это необходимо для более плотного заполнения объема массы.

Карбид кремния (карборунд) в массах приводит к получению огнеприпаса с высокими физико-механическими свойствами и долговечностью. Для производства огнеприпаса используют преимущественно карборунд, отвечающий по номерам зернистости трем фракциям, мм: 2-1 (№ 160-100); 0,8-0,5 (№ 63-50) и 0,16-0,08 (№ 12-8).

Введение в массу глинозема способствует увеличению механической прочности огнеупорного материала на излом и сжатие, а также увеличивает температуру деформации под нагрузкой и его термостойкость. Оборачиваемость глиноземистых капселей, используемых для политого обжига фарфоровых тарелок и блюдец, в 1,5-2 раза выше оборачиваемости глиношамотных капселей.

При добавлении в массу талька возрастают плотность, термостойкость и механическая прочность огнеупорного припаса. Однако эти массы используют при изготовлении капселей и каркасных огнеупорных деталей для обжига фаянса, полуфарфора, мягкого фарфора и т. п. При температуре выше 1320 °С увеличивается количество стекловидной фазы, что способствует деформации огнеупорных изделий.

Рекомендуемые составы шамотных, многошамотных и карборундовых масс по массе сухих материалов приведены в табл. 16. Показатели физико-механических свойств огнеупорных масс и изделий, применяемых при обжиге фарфора и фаянса, представлены в табл. 17.

Существуют полусухой, шликерный и мокрый (ямный) способы приготовления масс для изготовления огнеупорного припаса. Основная задача приготовления огнеупорных масс состоит в получении нужной для формования изделий однородной смеси дозированных количеств исходного сырья с необходимой влажностью.

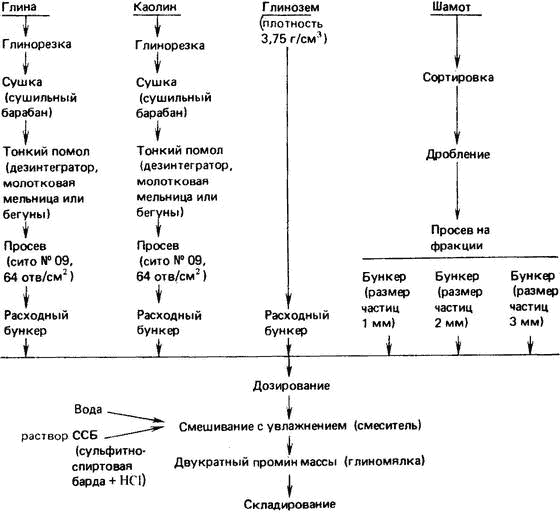

Рис. 71. Последовательность операций при приготовлении капсельных масс полусухим способом

Полусухой способ приготовления огнеупорной массы (рис. 71) получил наибольшее распространение благодаря возможности механизации производственного процесса, улучшения условий труда и получения качественных изделий. Компоненты массы проходят предварительную подготовку, заключающуюся в сушке и измельчении глин и каолинов, дроблении, помоле и фракционировании шамота. Дозирование отдельных компонентов массы осуществляют с помощью тарельчатых, ячейковых или шнековых питателей и весовых аппаратов, устанавливаемых под бункерами для хранения соответственных материалов. Отдозированные материалы поступают в смесители для последовательного смешивания сначала в сухом, а затем в увлажненном виде. Массы для сухого прессования увлажняют раствором ССБ, для пластического прессования - водой. Приготовленную полусухим способом массу подвергают двукратному промину в глиномялках горизонтального или вертикального типа для достижения однородности по влагосодержанию. Доувлажнение массы допускается только при первом промине. После двукратного промина в мялке масса вылеживается в течение 1-3 суток, после чего непосредственно перед формованием капселей еще раз проминается.

При шликерном способе приготовления капсельной массы дозированное количество предварительно измельченных компонентов распускают в пропеллерной мешалке или шаровой мельнице, в которые заливается необходимое по расчету количество воды и электролита (жидкое стекло). В конце перемешивания в массу добавляют коагуляторы (ССБ и соляную кислоту). Перед употреблением шликер выдерживают около суток. Этот способ обеспечивает лучшее качество смешивания и большую однородность массы. Данный способ применяют для приготовления масс, используемых при отливке огнеупорных изделий (тонкостенных капселей с равномерной толщиной стенок и дна).

При приготовлении масс мокрым (ямным) способом предварительно измельченные и отдозированные глинистые и отощающие материалы послойно загружают в бетонированные резервуары-ямы. Толщина отдельного слоя не должна превышать 10 см. По окончании загрузки яму заливают водой так, чтобы она полностью покрыла загруженный материал; после этого отключают воду и пускают в яму острый пар для пропаривания глинистых материалов, что обеспечивает получение необходимой пластичности массы. Выгружают капсельную массу из ямы вручную, лопатами сверху вниз по всей толщине, чтобы не нарушать шихтовый состав. Выгруженную из ям капсельную массу с влагосодержанием 23-25% подвергают двукратному промину в глиномялках горизонтального или вертикального типа для получения однородной по влагосодержанию массы. После этого масса вылеживается в течение 1-3 суток и перед формованием капселей подвергается однократному промину.

Недостатки этого способа - тяжелые условия труда, неоднородное содержание в массе глины и шамота, большая длительность и периодичность приготовления массы и потребность в значительных производственных площадях.